在现代制造业中,模具的精密加工是决定最终产品质量与精度的核心环节。在这一过程中,一种看似辅助却至关重要的物质——乳化切削液,正发挥着不可或缺的双重作用。它不仅是高效的“润滑剂”,也是可靠的“冷却剂”,共同保障了加工过程的顺畅与精准。

润滑减摩:提升表面光洁度的关键

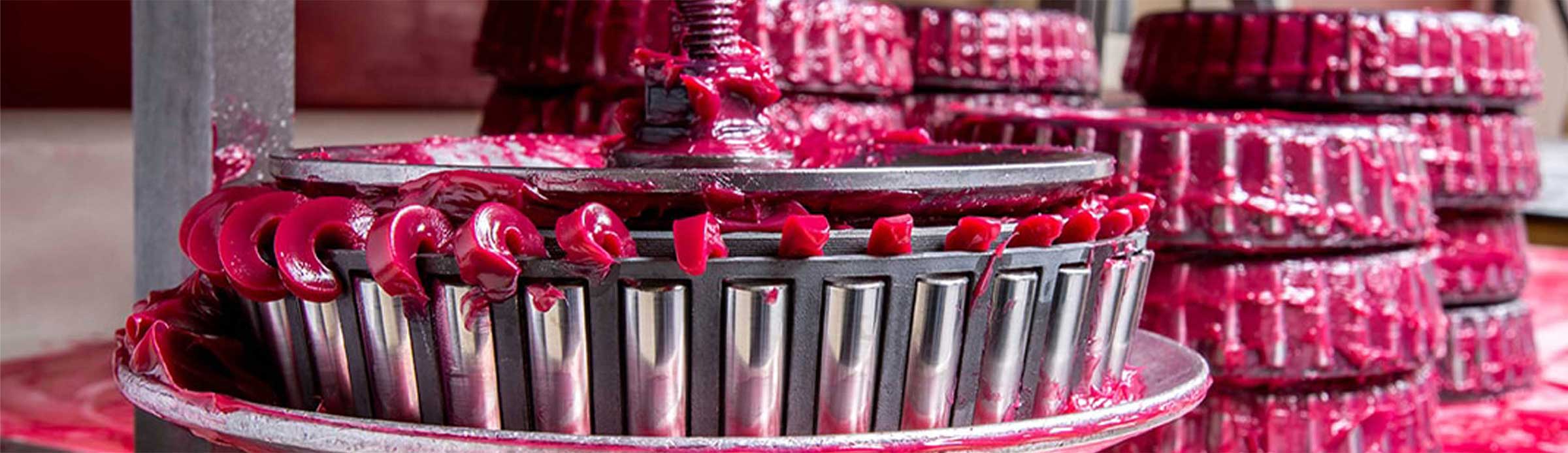

乳化切削液的首要角色是润滑。在刀具与工件接触的瞬间,会产生巨大的摩擦与热量。乳化液中的润滑成分能有效渗透到切削区域,在刀具前刀面、后刀面与工件之间形成一层坚固的润滑膜。这层膜显著降低了摩擦系数,减少了刀具的磨损。其直接益处是,加工出的工件表面光洁度更高,尺寸精度更稳定,同时刀具寿命得以大幅延长,降低了生产成本。

强力冷却:守护加工精度的屏障

摩擦必然伴随热量产生,而过高的温度是精密加工的大敌。它会导致工件局部热变形,影响尺寸公差,甚至改变金属材料的微观性能。乳化切削液凭借其水基特性,拥有卓越的导热和冷却能力。它能迅速将切削区产生的热量带走并散发,维持工件与刀具在合理的温度范围内工作。稳定的加工温度是确保模具尺寸精度和几何形状一致性的根本保障。

成分与特性:科学与工艺的融合

典型的乳化切削液由基础油、乳化剂、防锈剂、极压添加剂等多种成分科学配比而成。加水稀释后,形成水包油(O/W)型稳定乳液。这种结构使其兼具了油的润滑性与水的冷却性。优质的乳化液还需具备良好的防锈防腐性能,以保护昂贵的机床和加工后的工件;同时,其抗泡性和稳定性也至关重要,能保证在高压、高速的加工条件下性能不衰减。

如何正确选择与应用

面对市场上种类繁多的产品,选择合适的乳化切削液需综合考虑加工材料(如钢、铝、铸铁)、工艺类型(车、铣、磨)、加工强度以及水质条件。一般而言,加工硬度高或进行重负荷切削时,应选用含极压添加剂的高性能产品。正确的浓度管理同样关键,需使用折射仪定期检测,浓度过高可能导致泡沫增多、冷却性下降;浓度过低则润滑防锈不足。

维护与环保:可持续生产的考量

乳化切削液的有效寿命依赖于日常维护。应定期清理机床油槽中的杂油和金属碎屑,防止液体劣化发臭。在现代绿色制造理念下,选择生物稳定性好、易处理、对操作者友好的环保型产品已成为趋势。规范的废弃液处理,也是企业履行环保责任的重要一环。

总而言之,乳化切削液远非简单的“冷却水”,它是融合了润滑、冷却、防锈、清洗等多重功能的精密加工介质。深刻理解其原理,并做到科学选用与精心维护,才能充分发挥其效能,为模具乃至整个高端制造业的提质、增效、降本提供坚实的工艺支撑。